Um die Energiekosten von Grossanlagen der Kunststoff-, Chemie- und Pharmaindustrie zu reduzieren, kann an verschiedenen Stellschrauben gedreht werden. Bei energieintensiven Komponenten wie Kompressoren lohnt sich eine Optimierung besonders. «Ein Kompressor an sich ist heute eine sehr energieeffiziente Maschine», so Dr. Roland Aigner, Leiter Kapazitätsregelungen der Burckhardt Compression AG, einem der führenden Kolbenkompressor-Hersteller der Welt. «Wir erreichen Wirkungsgrade zwischen 80 und 85 Prozent. Das heisst, 80 bis 85 Prozent der aufgewendeten elektrischen Energie wird dazu verwendet, Gase von einem niedrigen auf ein hohes Druckniveau zu heben.» Daher bestehen bei der Betrachtung der Komponente Kompressor für sich allein kaum noch Potenzial, die Energieeffizienz zu erhöhen.

Der Betrieb

Ganz anders ist das mit dem Betrieb der Kompressoren. Hier finden sich noch einige Energiesparpotenziale. «Ein Kompressor ist per se nicht reguliert», erklärt Aigner. «Wenn er eingeschaltet ist, dann liefert er den Massenstrom, für den er ausgelegt wurde.» Wird der Kompressor in Verfahrenstechnischen Anlagen eingesetzt, kommt es jedoch häufig vor, dass nicht das komplette komprimierte Gas benötigt wird. Ein Beispiel: In einer Kunststoffproduktion wird der Kompressor verwendet, um Kohlenwasserstoffe auf ein hohes Druckniveau zu bringen. Dann reagieren diese im Reaktor zum Kunststoff, zum Beispiel Polypropylen. Es kann nun durchaus vorkommen, dass nur 30 Prozent des komprimierten Gases wirklich benötigt wird. Der Rest wird wieder entspannt und vor den Kompressor zurückgeleitet. Mit einem solchen Vorgehen wird jedoch 70 Prozent der aufgewendeten Energie verschwendet. Deshalb bietet ein optimierter Betrieb des Kompressors erhebliches Sparpotenzial.

Kapazitätsregelung

Dieses Einsparpotenzial zu heben ist die Motivation für den Betrieb von Kompressoren mit einer Kapazitätsregelung. Es gibt hierzu verschiedene Möglichkeiten. Eine davon ist die Drehzahlregelung. Wird der Kompressor mit halber Drehzahl betrieben, liefert er nur die Hälfte Gas und benötigt auch nur halb soviel Energie. Was sich so einfach anhört, hat aber auch Nachteile. So kann die reduzierte Drehzahl zu störenden Resonanzfrequenzen führen. Ausserdem können bestehende Anlagen nur schwer mit dieser Form der Kapazitätsregelung nachgerüstet werden. Eine weitere Möglichkeit stellt die sogenannte Ventilabhebung dar. Bei der Ventilabhebung wird das Saugventil künstlich offengehalten. Gewisse Verdichtungsräume im Kompressor können auf diese Weise ausgeschaltet werden. Diese Regelung funktioniert jedoch nur stufenweise; die Stufen sind dabei abhängig von der Anzahl Verdichtungsräume im Kompressor.

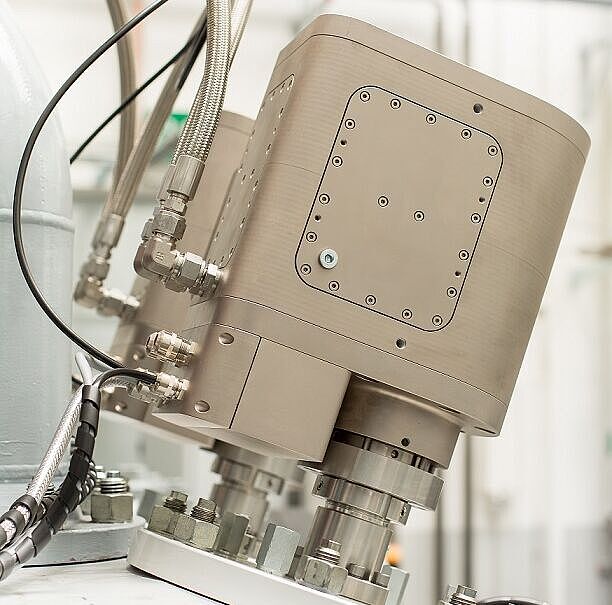

Die dritte und neueste Möglichkeit ist die stufenlose einstellbare Rückstromregelung. Sie ist verwandt mit der Ventilabhebung insofern, dass sie über die Ansteuerung des Saugventils funktioniert. Ende des Jahres bringt Burckhardt Compression ein neues Produkt zur Rückstromregelung auf dem Markt. Mit dieser Lösung kann stufenlos die benötigte Gasmenge komprimiert werden. Der grosse Vorteil von Ventilabhebung und Rückstromregelung ist, dass auch bestehende Anlagen mit dieser Technologie nachgerüstet werden können. «Betreiber von Anlagen sind erfahrungsgemäss dann bereit, in eine effizienzsteigernde Kapazitätsregelung zu investieren, wenn der Return of Investment innerhalb von zwei Jahren erfolgt», so Aigner. «Im Normalfall ist das mit unseren Nachrüstungen der Fall.»

Kosten und Energieeffizienz durch Industrie 4.0

In der Kunststoffproduktion laufen Kompressoren meist zwei Jahre ununterbrochen, 24 Stunden, sieben Tage die Woche. Fällt eine Komponente der Anlage aus, muss der Kompressor abgeschaltet werden und es kommt zu einem Not-Stopp. Führt die Anlage, wie bei der Herstellung von Kunststoff häufig der Fall, explosionsfähige Gase, beispielsweise Kohlenwasserstoffe, müssen diese abgeführt werden, damit die Anlage keinen Schaden nimmt. «In petrochemischen Anlagen sieht man häufig brennende Fackeln», erklärt Roland Aigner, «Das ist immer dann der Fall, wenn Gas verbrannt werden musste, weil es zu einem unplanmässigen Anlagenstopp kam. Es kann durchaus über mehrere Tage notwendig sein, Gas abzufackeln. Mit dieser Energie könnte man eine ganze Kleinstadt beheizen.» Derartige ungeplante Anlagenausfälle gilt es zu verhindern. Hier kommt der Aspekt Industrie 4.0 ins Spiel. Wenn die Komponenten der Anlage vernetzt sind und überwacht werden, dann ist vorhersehbar, wenn ein Ausfall droht. Ein Anlagenstopp kann geplant und ohne Verschwendung von Energie durchgeführt werden.

Beratung für mehr Energieeffizienz

«Der energieeffizienteste Kompressor ist zwecklos, wenn er falsch betrieben wird», erklärt auch Thorsten Rohrer, Verkaufsleiter Atlas Copco (Schweiz) AG, einem schwedischen Unternehmen im Bereich der Entwicklung und Lieferung von Produkten zur Verdichtung von Luft und Gasen sowie die entsprechenden Dienstleistungen und die Vermietung. Druckluft wird in der Industrie häufig als Energieträger verwendet. «Für die richtige Applikation muss die richtige Technik eingesetzt werden. Individuelle Beratung ist daher ein wichtiger Aspekt für mehr Energieeffizienz im Anlagenbau. Im Rahmen der individuellen Beratung führen wir zunächst beim Kunden ein ausführliches Walk-Through-Anlagenaudit durch. Hierbei wird geprüft, welche Komponenten installiert sind, welche Baujahre der Anlagenbestand hat und wie die Druckluftkompressoren beziehungsweise die Aggregate zur Druckluftaufbereitung betrieben werden respektive welche Druckluftqualität erforderlich ist. Anschliessend wird in Verbindung mit einem AirScan das Druckluftverbrauchsprofil beziehungsweise die elektrische Leistungsaufnahme über einen längeren Zeitraum, meist eine Woche, mit Datenloggern aufgezeichnet und analysiert.» Mit den Daten können in Zusammenarbeit mit dem Anlagenbetreiber Energieeinsparpotentiale herausgearbeitet werden. Häufig sind die Energieeinsparpotentiale in Leckagen im Druckluftverteilnetz, falsch dimensionierte Maschinen oder im fehlenden Kompressorenmanagement zu finden.

Werden mehrere Verdichter in einer Anlage betrieben, so werden diese mit einem Bussystem vernetzt. Eine übergeordnete Steuerung, das Kompressorenmanagement, optimiert das Zusammenspiel der verschiedenen Verdichter. Dies spart erheblich Energie gegenüber dem autonomen Betrieb der einzelnen Kompressoren. Auch wenn diese Technologie im Prinzip schon seit vielen Jahren angewendet wird, findet sie im Rahmen der Digitalisierung und Globalisierung einen zunehmenden Ausbau. Immer mehr Analysen werden gefahren und immer mehr Daten gesammelt. Die Daten werden genutzt, um die Anlage zu optimieren. Gleichzeitig liefert dies die Grundlage für eine vorausschauende Planung von Serviceeinsätzen, was zu einer erhöhten Kosten- und Energieeffizienz führt.

KPA - Kunststoff Produkte Aktuell

Fachmesse für Design, Entwicklung und Beschaffung von Kunststoffprodukten

Datum: 25.-26. Februar 2026

Ort: Ulm (D)