Reinraumtechnik?

Die Technik im Reinraum ist die Technik zur Einhaltung reiner Raumluftkonditionen für hochempfindliche Prozesse. Bei diesen Prozessen sollen entweder Personen oder die Produkte vor Verunreinigung über die Luft geschützt werden. Die Anforderungen an reine Raumluftzustände sind zum Beispiel in der ISO 14644-1:2015 [3] und im GMP Annex 1 von 2008 [4] definiert. Auch in der Draft-Version des Annex 1 der EU-GMP Guidelines [5], welche seit Dezember 2020 der Öffentlichkeit zur Stellungnahme vorliegt, sind d14ie Anforderungen definiert. Im Reinraum gelten vor allem die in der Luft schwebenden Partikel und Aerosole als Verunreinigung. Dies sind typischerweise Partikel der Grösse von 0.1 µm bis 5.0 µm. Somit ist die Aufgabe der Reinraumtechnik, den Schutz des Produktes und des Personals vor Verunreinigung zu gewährleisten. Dazu gehört:

- Abführen der im Prozess anfallenden Emissionen

- Vermeidung der gegenseitigen Verunreinigung von Produkten (Crosscontamination)

- Schutz des Menschen und der Umgebung

Nachweis der Wirksamkeit der Reinraumtechnik

Wie in vielen Bereichen muss auch in der Reinraumtechnik der Nachweis der Wirksamkeit der Reinraumtechnik erbracht werden. Um diesen Nachweis zu erbringen, legt die ISO 14644-31 geeignete Prüfverfahren fest, mit welchen die Leistung von Reinräumen geprüft werden. Diese Prüfverfahren unterstützen den Betreiber im Hinblick auf die Erfüllung der Luftreinheitsklasse, weiteren Attributen und den zugehörigen geregelten Bedingungen.

Die Leistungsprüfungen werden für zwei Arten von Strömungsarten in Reinräumen angegeben: Zum einen für Reinräume mit turbulenzarmer Verdrängungsströmung und zum anderen für Reinräume mit turbulenter Mischlüftung. Es ist durchaus möglich, dass in einem Reinraum ein Mix aus diesen Strömungsarten vorhanden ist. Dann sollten die Prüfungen entsprechend der zu testenden Strömung gewählt werden.

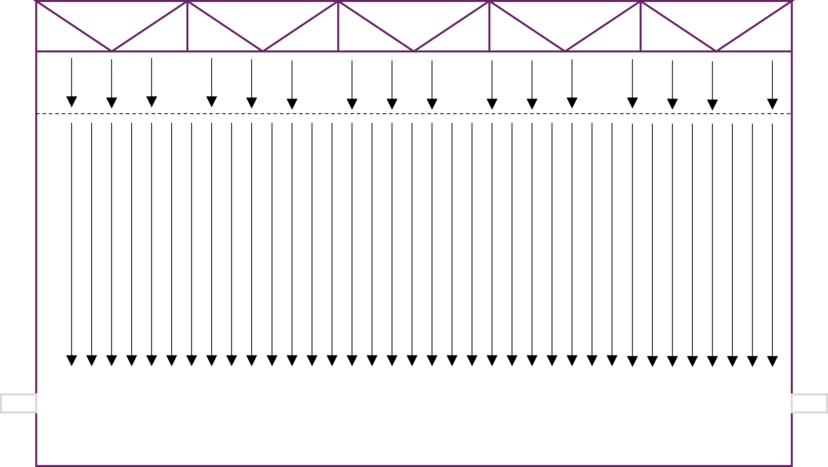

- Was ist eine turbulenzarme Verdrängungsströmung?

Reine Luft wird über einen sogenannten Sterilluftverteiler in den Raum geführt. Der Sterilluftverteiler besteht aus einem speziellen Textil mit einem engmaschigen Netz, welches die Luft laminar (turbulenzarm) nach unten in den Raum führt. Kontaminationen werden damit direkt in Richtung Boden geleitet und eine Kontamination des Produktes vermieden. Die turbulenzarme Verdrängungsströmung findet zumeist in Produktionsräumen mit höheren Anforderungen an die Luftreinheit Ihre Anwendung.

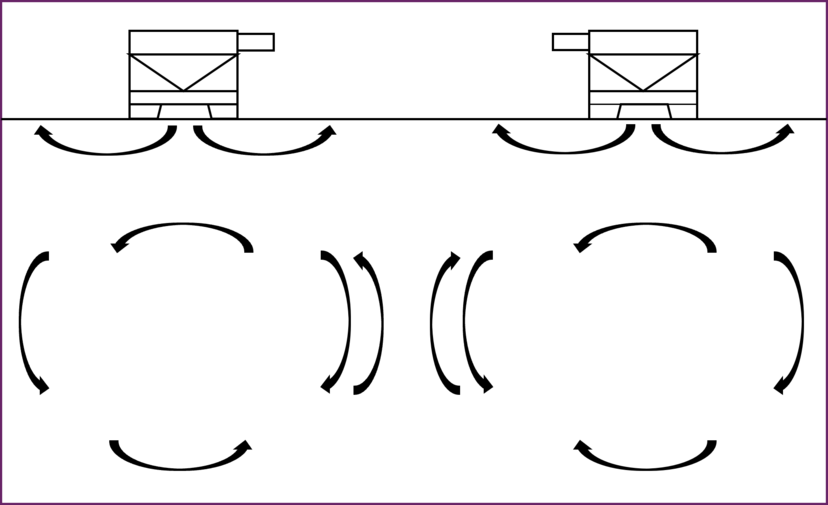

- Was ist eine turbulente Mischlüftung

Bei der turbulenten Mischlüftung wird die Luft über Deckenauslässe in den Raum eingebracht. Wird das Beispiel am Drallauslass betrachtet, sorgt dieser dafür, dass die reine Luft zunächst der Decke entlang strömt, bevor sie in Walzenform in Richtung Boden sinkt. Durch diese Strömungsart werden eventuelle Kontaminationen verdünnt, weshalb man auch von der turbulenten Verdünnungsströmung spricht. Diese Strömungsart wird meistens in weniger kritischen Bereichen angewendet.

- Bedeutung der Betriebszustände

Beim Nachweis der Wirksamkeit der Reinraumtechnik sind Prüfungen in verschiedenen Betriebszuständen möglich. Dabei sind folgende drei Betriebszustände definiert:

- Bereitstellung (as built): «Zustand des vollständig angeschlossenen und in Funktion befindlichen Reinraums oder reinen Bereichs, jedoch ohne Produktionseinrichtungen, ohne Ausrüstung und ohne Personal»

- Leerlauf (at rest): «Zustand des vollständig eingerichteten und wie vereinbart betriebenen Reinraums oder reinen Bereichs, jedoch ohne Personal»

- Fertigung (in operation): «Vereinbarter Zustand des in der festgelegten Betriebsart betriebenen Reinraums oder reinen Bereichs mit der Ausrüstung in Betrieb und mit der festgelegten Anzahl anwesender Personen.»

Reinraumprüfungen

Im Hinblick auf die Klassifizierung eines Reinraums oder reinen Bereichs anhand der Konzentration luftgetragener Partikel muss die ISO 14644-1:20153 umgesetzt werden. In der ISO 14644-31 findet man eine Auflistung von Hilfsprüfungen, die zur Erreichung der Reinraumklasse beitragen. Nicht alle genannten Prüfungen sind für alle Projekte geeignet. Die Prüfungen und deren Prüfverfahren sollten nach Vereinbarung zwischen Kunde und Lieferant ausgewählt werden. Dabei können auch einzelne Prüfungen im Zuge periodischer Kontrollen regelmässig wiederholt werden. Es wird an dieser Stelle auf die üblichen Prüfungen im Reinraum eingegangen.

Prüfung des Differentialdrucks der Luft

Dies ist die Überprüfung der Fähigkeit des Systems, den festgelegten Differenzialdruck zwischen dem Reinraum und seiner Umgebung zu halten. Die Überprüfung sollte nach der Prüfung der Luftgeschwindigkeit / des Luftvolumens, der Gleichförmigkeit der Geschwindigkeit und eventuell anderer Prüfungen durchgeführt werden. Dabei sollten während der Prüfung Fenster, Türen und Durchreichen geschlossen und Abzugssysteme sollten sich im festgelegten Betrieb befinden.

Im Vergleich zur Version von 20052 sieht die ISO 14644-3:20191 nun vor, dass ab der Unterschreitung eines zwischen Kunde und Lieferant vereinbarten Wertes die Sichtbarmachung der Strömung angeraten ist.

Strömungsprüfung

Die Strömungsprüfung wird bei turbulenzarmer Verdrängungsströmung als auch bei turbulenter Mischlüftung durchgeführt. Dabei ergeben sich verschiedene Vorgehensweisen. Bei der turbulenzarmen Verdrängungsströmung werden die Luftgeschwindigkeiten an einzelnen Messpunkten gemessen. Dabei wird auch die Gleichförmigkeit der Geschwindigkeit ermittelt. Im Anschluss wird der Mittelwert der einzelnen Messwerte gebildet, um die Luftwechselrate pro Stunde zu bestimmen.

Zur Bestimmung der Luftwechselrate bei turbulenter Mischlüftung ist eine Messung von Luftgeschwindigkeiten an einzelnen Messpunkten zumeist nicht nötig und eine Bestimmung der Gleichförmigkeit ist nicht erforderlich. Das Strömungsvolumen wird zumeist direkt bestimmt und anschliessend die Luftwechselrate pro Stunde ermittelt.

Die Änderungen zwischen der Norm von 20052 und 20191 betreffen in erster Linie die Bestimmung der Luftgeschwindigkeit. Hier ist zuerst einmal der Wegfall der Mindestanzahl Messpunkte zu nennen. Neu ist zusätzlich der Hinweis, dass die Anzahl Messpunkte immer aufzurunden ist und das jetzt auch die Formeln zur Bestimmung der Gleichförmigkeit sowie der maximalen Abweichung hinterlegt sind.

Prüfung der Luftströmungsrichtung und Sichtbarmachung der Strömung

Bei dieser Prüfung werden die Festlegungen für die Gestaltung und Leistung der Anlage an die Luftströmungsrichtung und die Gleichförmigkeit der Strömung überprüft. Für die Überprüfung stehen verschiedene Verfahren zur Verfügung.

Das Tracerfadenverfahren ist eine einfache Möglichkeit, die Ablenkung der Strömung sichtbar zu machen. Hierbei wird ein leichter «Faden» in die Strömung eingebracht und mittels Video-/Fotokamera die Ablenkung der Strömung dokumentiert.

Eine weitere Möglichkeit ist das Tracerinjektionsverfahren. Dabei wird ein Nebel bzw. ein Aerosol genutzt, um das Strömungsprofil darzustellen. Dokumentiert wird dies zumeist mittels einer Videokamera.

Die Tracer dieser beiden Verfahren dürfen dabei nicht zu einer Quelle einer Kontamination werden. Eine Alternative und neue Methode ist die Bewertung der Luftströmungsverteilung durch Messung der Geschwindigkeitsverteilungen mittels spezieller Messonden und Kameras. Es sind in der Norm Ausgabe 20191 keine Änderungen zur Ausgabe von 20052 erkennbar.

Prüfung der Erholzeit

Eine der wichtigsten Fähigkeiten einer Anlage ist die Fähigkeit, luftgetragene Partikel zu reduzieren. Diese Prüfung, auch Recovery-Test genannt, bestimmt die Zeit, welche eine Anlage benötigt, um eine Kontamination abzuführen. Diese Aufreinigungsleistung wird durch verschiedene Faktoren beeinflusst, wie z.B. die Luftverteilung, die Lüftungseffektivität, thermische Bedingungen und Hindernisse. Auch in diesem Teil der Norm wurden keine Änderung zwischen 20052 und 20191 vorgenommen.

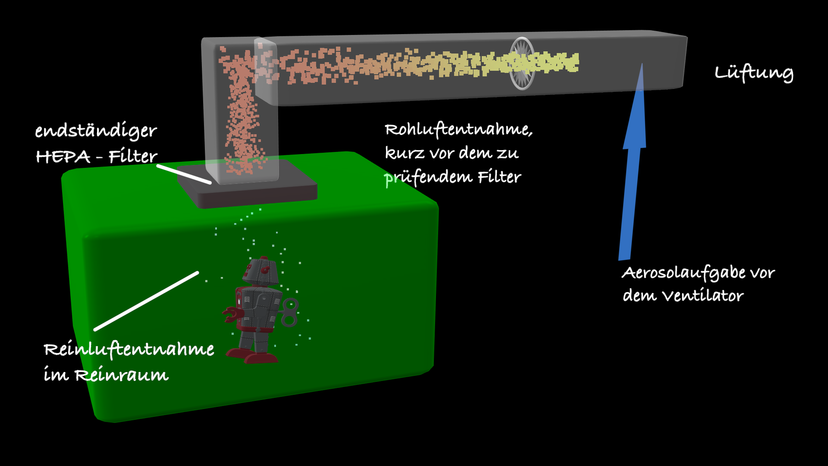

Leckprüfung am eingebauten Filtersystem

Wahrscheinlich eine der bekanntesten Prüfung in der ISO14644-31 ist die die Leckprüfung am eingebauten Filtersystem. Hierbei wir der Nachweis erbracht, dass keine Leckagen in Luft-Nebenwegen und Filtern vorhanden sind. Damit die Prüfung durchgeführt werden kann, wird rohluftseitig ein Aerosol aufgegeben und die Menge an Aerosol wird bestimmt. Unmittelbar reinluftseitig wird am Filter und Rahmen oder in der Luftleitung Proben entnommen.

Bei der Inbetriebnahme von neuen Reinräumen oder reinen Bereichen erfolgt eine initiale Überprüfung, während bei existierenden Reinräumen oder reinen Bereichen die Prüfung dann erfolgt, wenn sie erforderlich ist oder wenn Filter ausgetauscht wurden. Es existieren zwei verschiedene Messverfahren.

Das Verfahren für endständig eingebaute Filter mit direkter Zugänglichkeit ist ein zweistufiges Verfahren. Stufe 1 des sogenannten Scanverfahrens ist eine Abtastprüfung auf Leckagen am eingebauten Filtersystem. Werden bei dieser Abtastprüfung Partikelmesswerte grösser als eine in Abhängigkeit zur Rohluft berechnete Anzahl zulässiger Partikel detektiert, wird an jeder überschrittenen Stelle die Prüfung mit der Stufe 2 fortgesetzt. Bei der Stufe 2 wird eine Nachmessung mit ruhender Sonde durchgeführt, eine sogenannte lokale Leckverifizierung.

Das zweite Verfahren der Leckprüfung am eingebauten Filtersystem ist für in Luftleitungen oder luftführenden Geräten eingebaute Filter bestimmt. Bei diesem Verfahren wird mittels verschiedener Sonden der gesamte Luftstrom überprüft. Dadurch ist dieses integrale Verfahren weniger empfindlich als die Abtastprüfung.

Dieser Bereich der ISO 14644-3:20191 hat sich an einigen Punkten grundlegend verändert im Vergleich zur ISO14644-3:20052. Die Berechnungen sind zum Teil etwas komplexer geworden und einige Anforderungen haben sich verschärft. Als Beispiel sind hier die Vorgaben zu nennen, welche die Schwankungen der Rohluft betreffen: Diese darf nicht mehr als 15% betragen. Auch die Grenzwerte für Leckpenetration für H13 und H14 Filter sind massiv verschärft worden und betragen nun noch 0.1% (H13) und 0.01% (H14). Dafür ist der K-Faktor für die verschiedenen Messverfahren, welcher Bestandteil der Norm von 20052 war, aus der Norm von 20192 gestrichen worden.

Fazit

Die ISO14644-3:20191 hat sich in vielen Bereichen nicht oder nur geringfügig geändert gegenüber der Norm von 20052. Die grösste Änderung betrifft den Bereich der Leckprüfung am Filtersystem. Hierbei haben vor allem statistische Betrachtungen die Grenzwerte und Berechnungen komplexer werden lassen. Die Sicherheit, dass nach der Überprüfung des Filtersystems das Ergebnis als korrekt zu betrachten ist, steigt allerdings dadurch. Es benötigt jedoch einiges an Schulungsaufwand, um die beauftragten Personen an die neue Situation heranzuführen. Wir bei Particle Measuring Systems haben auf diese Anpassungen reagiert und können Ihnen mit bestens ausgebildetem Personal und einem validiertem Messprogramm Unterstützung bieten. Zögern sie nicht uns zu kontaktieren.

Autor: Christian Glosse, Associated Product Line Manager for GMP-Services, cglosse@pmeasuring.com

[1] ISO 14644-3:2019-08 Reinräume und zugehörige Reinraumbereiche – Teil 3 Prüfverfahren

[2] ISO 14644-3:2005-12 Reinräume und zugehörige Reinraumbereiche – Teil 3 Prüfverfahren

[3] ISO 14644-1:2015-12 Reinräume und zugehörige Reinraumbereiche – Teil 1: Klassifizierung der Luftreinheit anhand der Partikelkonzentration

[4] EudraLex. The rules governing medicinal products in the European Union. Volume 4 Good Manufacturing Practice (GMP) guidelines. Annex 1 – Manufacture of Sterile Medicinal Products – Revision 25 November 2008. https://ec.europa.eu/health/sites/health/files/files/eudralex/vol-4/2008_11_25_gmp-an1_en.pdf

[5] PDA Parental Drug Association. EU GMP Annex 1 Revision Draft (version 12). https://www.pda.org/docs/default-source/website-document-library/scientific-and-regulatory-affairs/annex1/2020_annex1ps_sterile_medicinal_products_en.pdf